- +86 131 5315 0933

- [email protected]

- Park przemysłowy Jinan Fuxing

Filtracja powietrza w pojazdach o dużej mocy i zmodyfikowanych: dogłębna analiza techniczna

1. Wstęp: Krytyczna rola filtracji powietrza w zmodyfikowanych układach napędowych

W dziedzinie samochodów o wysokiej wydajności i zmodyfikowanych każdy podsystem jest wypychany poza kryteria fabryczne. System zużycia powietrza, a w szczególności filtr powietrza, nie jest wyjątkiem. Podczas gdy często postrzegany jest po prostu jako bariera zapobiegająca przedostawaniu się cząstek do silnika, w zmodyfikowanym układzie napędowym filtr powietrza staje się istotnym elementem wpływającym nie tylko na żywotność silnika, ale także na maksymalną wydajność, reakcję przepustnicy, a nawet kalibrację skomplikowanych systemów zarządzania silnikiem. Samochody działające poza specyfikacjami fabrycznymi, czy to poprzez wymuszone doładowanie, zwiększoną pojemność skokową, czy agresywne strojenie, potrzebują znacznie wyższych przepływów powietrza niż ich seryjne odpowiedniki. To zwiększone zapotrzebowanie stwarza wyjątkowe wyzwanie dla układu filtracji powietrza: jak zapewnić silnikowi maksymalną możliwą objętość czystego powietrza, jednocześnie upewniając się, że niebezpieczne cząstki stałe są skutecznie unikane przed przedostawaniem się do komory spalania i wywoływaniem przyspieszonego zużycia lub uszkodzenia. Powiązana natura właściwości filtra powietrza w budynkach mieszkalnych lub komercyjnych – zalecany przez producenta przepływ powietrza, opór przepływu powietrza, wydajność/zatrzymanie i zdolność zatrzymywania pyłu – sugeruje, że optymalizacja jednego często wymaga kompromisów w innym, co jest podstawowym konfliktem, który definiuje wyzwanie inżynieryjne w tej przestrzeni. Zrozumienie tej delikatnej równowagi jest kluczowe dla każdego eksperta lub miłośnika, który chce zoptymalizować ładowność spersonalizowanego samochodu ciężarowego, zabezpieczając jednocześnie jego wewnętrzne podzespoły.

2. Podstawowy kompromis: maksymalizacja przepływu powietrza przy jednoczesnym zapewnieniu ochrony silnika

Główna przeszkoda inżynieryjna w oczyszczaniu powietrza pod kątem wydajności zależy od wewnętrznego konfliktu między pełnym wykorzystaniem przepływu powietrza w celu uzyskania mocy a utrzymaniem wystarczającej wydajności filtrowania w celu zabezpieczenia silnika. Silnik spalinowy wymaga dokładnej mieszanki paliwa i powietrza, aby działać skutecznie i wytwarzać moc. Im więcej powietrza można zassać do cylindrów, tym więcej paliwa można spalić, co prowadzi do zwiększenia mocy wyjściowej. Jednak powietrze zasysane do silnika rzadko jest czyste; składa się z różnych zanieczyszczeń cząsteczkowych, od drobnego pyłu i piasku po większe zanieczyszczenia. Cząstkom tym, jeśli pozwoli się im dostać do silnika, mogą spowodować znaczne uszkodzenia, w tym zarysowania ścian cylindrów, użycie pierścieni tłokowych i uszkodzenie gniazd zaworów.

Jakiś filtr powietrza działa poprzez rozwijanie porowatej bariery, która umożliwia przepływ powietrza, jednocześnie zatrzymując te szkodliwe cząsteczki. Struktura i materiał materiału filtracyjnego identyfikują jego zdolność do wykonywania tej funkcji. Filtr stworzony dla optymalnego przepływu powietrza będzie zazwyczaj miał mniej ograniczającą strukturę, wskazując na większe pory lub mniej gęsty produkt. Podczas gdy pozwala to powietrzu na swobodniejszy przepływ, zmniejsza to również zdolność filtra do rejestrowania mniejszych cząsteczek. Z drugiej strony filtr opracowany dla wysokiej wydajności oczyszczania będzie miał gęstszą strukturę z mniejszymi porami, skutecznie zatrzymując nawet bardzo drobne cząsteczki. Jednak ta gęstsza struktura naturalnie ogranicza przepływ powietrza, powodując spadek ciśnienia na filtrze. Ten spadek ciśnienia zmniejsza ilość powietrza, które może dostać się do silnika, co bezpośrednio wpływa na wydajność.

Związek między oporem (spadkiem ciśnienia) a przepływem różni się w zależności od rodzaju filtra i nośnika. W przypadku niektórych materiałów i większości filtrów metalowych opór wzrasta proporcjonalnie do kwadratu prędkości. W przypadku laminarnego przepływu powietrza przez filtry HEPA opór jest niemal proporcjonalny do prędkości. W przypadku wielu filtrów klimatyzacyjnych, gdy wzrasta prędkość, opór znacznie wzrasta przy mocy od 1,3 do 1,8. Ta nieliniowa zależność sugeruje, że niewielkie wzrosty zapotrzebowania na przepływ powietrza mogą prowadzić do nieproporcjonalnie większych wzrostów spadku ciśnienia, pogarszając kompromis w zastosowaniach o wysokiej wydajności.

Ponadto skuteczność filtra nie jest stała; zazwyczaj wzrasta wraz z obciążeniem filtra cząsteczkami. Gdy kurz gromadzi się na materiale filtracyjnym, tworzy „ciasto pyłowe”, które może zwiększyć wychwytywanie mniejszych cząsteczek. Jednak obciążenie to zwiększa również opór przepływu powietrza. Jeśli obciążenie przekracza zalecenia producenta, skuteczność może szybko spaść, ponieważ zbrylone cząsteczki mogą zostać przemieszczone i wciągnięte do zużycia. Minimalizacja prędkości powietrza w materiale, często osiągana poprzez zwiększenie powierzchni filtra poprzez plisowanie lub większy rozmiar filtra, może zwiększyć zdolność zatrzymywania pyłu przy dokładnie takim samym końcowym oporze. Kompresja materiału, taka jak na zagięciach w filtrach w kształcie litery V, może zminimalizować zdolność zatrzymywania pyłu.

Z tego powodu podstawowym kompromisem jest żywa współgra pomiędzy stylem filtra, właściwościami materiału, prędkością przepływu powietrza i obciążeniem pyłem. Osiągnięcie wysokiej wydajności wymaga zmniejszenia spadku ciśnienia, co często oznacza utratę pewnego stopnia skuteczności filtrowania, podczas gdy zabezpieczenie silnika wymaga wysokiej skuteczności, co niewątpliwie ogranicza przepływ powietrza. Celem wydajności styl filtra powietrza polega na znalezieniu optymalnej równowagi dla danego zastosowania, optymalizując szybkość cyrkulacji masy powietrza, a jednocześnie gwarantując, że wielkość i ilość cząstek trafiających do silnika nie przekroczą progów przyspieszonego zużycia.

W rezultacie podstawowym kompromisem jest żywa interakcja między układem filtra, właściwościami mieszkalnymi produktu, prędkością przepływu powietrza i obciążeniem pyłem. Osiągnięcie wysokiej wydajności wymaga zmniejszenia spadku ciśnienia, co zwykle oznacza poświęcenie pewnego poziomu skuteczności oczyszczania, podczas gdy osłona silnika wymaga wysokiej wydajności, co z pewnością ogranicza przepływ powietrza. Celem układu filtra powietrza o wysokiej wydajności jest znalezienie optymalnej równowagi dla danego zastosowania, maksymalne wykorzystanie szybkości cyrkulacji masy powietrza, przy jednoczesnym upewnieniu się, że wymiar i ilość cząstek wchodzących do silnika pozostają poniżej progów przyspieszonego zużycia.

Dlaczego filtracja morska jest niezbędna: wyzwania i konsekwencje

Przeszkody w środowisku morskim wymagają skutecznego filtrowania:

Mgiełka solna i aerozole: silnie żrące, powodujące szybsze zużycie części (silników, urządzeń elektronicznych) oraz zanieczyszczanie filtrów/wymienników ciepła.

Wysoka wilgotność: Zwiększa ryzyko wystąpienia rdzy i sprzyja rozwojowi drobnoustrojów (bakterii, pleśni) w systemach.

Wibracje: Mogą uszkodzić filtry i inne elementy oraz usunąć przyklejone cząsteczki.

Różnorodne zanieczyszczenia: Składają się z pyłu, mgły olejowej, spalin i przedstawicieli biologicznych.

Konsekwencje złego filtrowania są poważne:

Przyspieszone zużycie urządzeń: Cząsteczki ścierne uszkadzają silniki i sprzęt.

Większe nakłady na konserwację i przestoje: Regularne naprawy i skrócona żywotność urządzenia zwiększają wydatki i zakłócają jego działanie.

Zagrożenia dla zdrowia: Zła jakość powietrza wpływa negatywnie na zdrowie załogi i pasażerów.

Niedostosowanie się: Niedopełnienie wytycznych (np. Załącznika VI do Konwencji MARPOL IMO) dotyczących emisji i jakości powietrza.

3. Kwantyfikacja wydajności i ochrony: pomiar przepływu powietrza i normy filtracji

Pomiar efektywności i zdolności ochronnych filtry powietrza jest niezbędne do porównywania różnych stylów i zagwarantowania, że spełniają one wymagania aplikacji o wysokiej wydajności. Obejmuje to standardowe metody określania ruchu powietrza i skuteczności oczyszczania.

Pomiar przepływu powietrza:

Ruch powietrza jest powszechnie określany w stopach sześciennych na minutę (CFM) lub metrach sześciennych na godzinę (m TWO/h). Niemniej jednak samo określenie wartości CFM dla filtra nie definiuje spadku ciśnienia, przy którym osiągnięto tę szybkość przepływu. Bardziej interesującą metryką jest związek między przepływem powietrza a spadkiem ciśnienia w całym elemencie filtra i całym układzie dolotowym. Spadek ciśnienia, zwykle mierzony w calach wody (IN H ₂ O) lub paskalach (Pa), reprezentuje opór przepływu powietrza. Niższy spadek naprężenia przy podanej szybkości ruchu powietrza sugeruje znacznie bardziej efektywny, znacznie mniej ograniczający filtr lub układ dolotowy.

Spadek ciśnienia w układzie dolotu powietrza nie jest wyłącznie wynikiem aspektu filtra. Obejmuje on również wkłady z wlotu powietrza, obudowy filtra i jednostki czujnika przepływu masowego. Eksperymenty wykazały, że przy nominalnych cenach przepływu silnika, normalna obudowa filtra może dodać około 1,75 kPa spadku naprężenia, a czujnik przepływu masowego około 1,50 kPa. Czysty element filtrujący typu panelowego może dodać tylko 0,22 kPa, podczas gdy filtry stożkowe mogą mieć nawet zmniejszone spadki naprężenia. Jednak w miarę jak filtr jest zanieczyszczony podczas procedury, element filtrujący staje się głównym źródłem utraty naprężenia, przy czym końcowy spadek naprężenia dla komponentów obciążonych pyłem zwykle mieści się w zakresie od 2,5 do 5,0 kPa.

Normy filtracji:

Podstawowym wymogiem testowania filtrów powietrza do silników spalinowych i sprężarek jest norma ISO 5011 (dawniej SAE J726). Norma ta podaje dokładny protokół badania wydajności filtracji, ograniczenia przepływu powietrza przy obciążeniu brudem i całkowitej zdolności zatrzymywania pyłu w przypadku problemów regulowanych.

Pomiary tajne w ramach normy ISO 5011 obejmują:

Ograniczenie przepływu powietrza/spadek ciśnienia: mierzone w IN H ₂ O lub kPa w stosunku do ruchu powietrza w CFM lub m FOUR/h. Jest to mierzone przy różnych szybkościach cyrkulacji, zwykle około 50%, 75%, 100%, 125% i 150% uporządkowanego przepływu powietrza. Pierwsze ograniczenie czystego filtra i ograniczenie końcowe (współczynnik, przy którym kończy się badanie, często definiowane jako wzrost o 10 IN H ₂ O ponad ograniczenie wstępne) są kluczowymi czynnikami informacyjnymi.

Efektywność odpylania:

Oceniane poprzez wprowadzenie do filtra określonej ilości standardowego brudu testowego (takiego jak ISO Coarse Test Dust lub ISO Fine Test Dust) przy stałej cenie i przepływie powietrza] Filtr absolutny umieszczony w dół wychwytuje wszelkie zanieczyszczenia, które przez niego przechodzą. Wzrost ciężaru filtra absolutnego jest używany do określenia wydajności elementu filtra. Całkowita wydajność jest określana na podstawie całkowitej ilości zatrzymanego brudu. Całkowita wydajność, zazwyczaj jedyna liczba podawana w zastosowaniach samochodowych, obejmuje każdy rodzaj obciążenia i infiltracji brudu mierzone podczas pierwszego testu wydajności.

Wydajność określa się korzystając ze wzoru:

gdzie A jest zwiększeniem masy górnego filtru całkowitego, a B jest zwiększeniem masy dolnego filtru absolutnego.

Pojemność zatrzymywania pyłu:

Mierzone różnicą między wagą filtra przed i po badaniu. Pokazuje, ile brudu filtr może utrzymać przed osiągnięciem ograniczenia końcowego.

Norma ISO 5011 ma na celu powtarzalność, umożliwiając kontrast testów filtrów wykonywanych w różnych lokalizacjach. Niemniej jednak ma ograniczenia w prognozowaniu rzeczywistej wydajności. Procedura nie została ustanowiona w celu rozpoznania, jak filtr powietrza będzie działał w samochodzie podczas eksploatacji. Wykorzystuje ona przepływ powietrza i jest często przeprowadzana z filtrem w „nieruchomości testowej”, która różni się od rzeczywistego użytkowania pojazdu, w którym warunki pracy, przepływ powietrza i szybkość podawania brudu są zmienne. Orientacja instalacji i geometria układu dolotowego mogą dodatkowo wpływać na wydajność w porównaniu z testami na stanowisku badawczym.

Istnieją różne inne istotne wymagania i techniki przesiewowe. Wynik MERV (Minimalna wartość raportowania wydajności), ustalony przez ASHRAE, jest zazwyczaj wykorzystywany w przypadku filtrów HVAC, ale czasami jest powoływany w przypadku filtrów samochodowych. Pokazuje skuteczność filtra w eliminowaniu cząstek o wielkości od 0,3 do 10 mikronów. Wyższe oceny MERV oznaczają znacznie lepsze wychwytywanie mniejszych cząstek, ale mogą zmniejszyć przepływ powietrza. W przypadku filtrów o wysokiej wydajności, współczynnik beta (określony przez ISO 16889) porównuje różnorodność fragmentów w górę strumienia z cząstkami w dół strumienia o podanym wymiarze. Różne podejścia badawcze obejmują test przepływu powietrza absolutnego, przesiewanie DOP i PAO (dla filtrów HEPA/ULPA), test płomienia sodowego i test szczelności gwintu olejowego.

Należy pamiętać, że pomiary filtrowania są istotne tylko wtedy, gdy zostaną ujawnione zmienne badania (stopień zapylenia, szybkość przepływu powietrza, ciśnienie badania końcowego). Niektórzy producenci mogą oceniać przy naprawdę obniżonych CFM, aby sztucznie zawyżać liczby wydajności. Wiarygodni producenci filtrów wydajności, tacy jak K&N i S&B Filters, przeprowadzają kompleksowe wewnętrzne badania przesiewowe, często wykorzystując zarówno standardowe komponenty testowe, jak i rzeczywiste skrzynki powietrzne OEM, aby lepiej naśladować rzeczywiste warunki.

4. Zakres zastosowania filtrów powietrza o wysokiej wydajności i układów dolotowych

Wysokowydajne systemy oczyszczania powietrza przeznaczone do samochodów niestandardowych obejmują różnorodne typy filtrów, materiały i style układów dolotowych, z których każdy ma swoje własne unikalne cechy i zastosowania.

Na przykład filtry płytkowe: Są to zazwyczaj bezpośrednie zamienniki oryginalnych filtrów. element filtra powietrza i można je zainstalować w istniejącej skrzynce dolotowej. Filtry płytowe o wysokiej wydajności zwykle wykorzystują inne media filtracyjne niż oryginalny filtr papierowy, aby zwiększyć przepływ powietrza, jednocześnie utrzymując lub poprawiając filtrację. Przy zachowaniu konstrukcji oryginalnego układu dolotowego pomaga spełnić normy emisji i uniknąć problemów z czujnikiem MAF.

Filtry stożkowe: Te filtry są stożkowe lub okrągłe i są często używane w układach dolotowych na rynku wtórnym. W porównaniu z wieloma filtrami płytkowymi, są zaprojektowane z większą powierzchnią, co może zwiększyć przepływ powietrza.

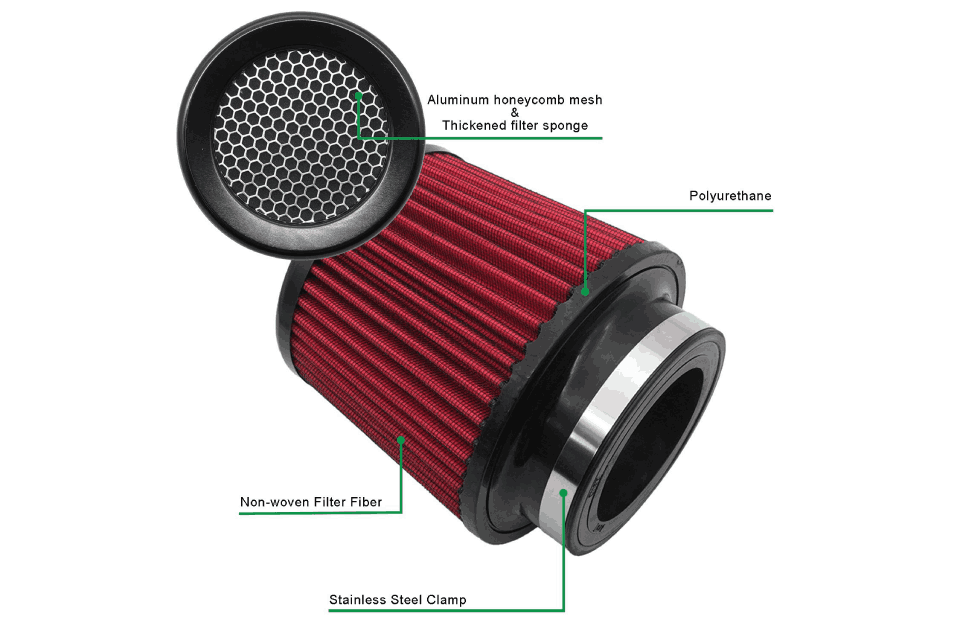

Popularne materiały filtrów: Gaza bawełniana nasączona olejem: Ten typ filtra promowany przez takie marki jak K&N i BMC wykorzystuje wiele warstw gazy bawełnianej, która została specjalnie nasączona olejem. Bawełna nasączona olejem pomaga wychwytywać drobne cząsteczki, podczas gdy stosunkowo luźny splot przędzy bawełnianej umożliwia duży przepływ powietrza. Filtry te nadają się do recyklingu i są zazwyczaj czyszczone i ponownie olejowane co 10 000 do 15 000 mil. Jednak nadmierne olejowanie może zanieczyścić i uszkodzić czujnik przepływu masowego powietrza (MAF), dlatego zalecamy klientom regularną wymianę filtrów, zastępując oryginalny filtr naszymi filtrami zamiennymi, które można zainstalować bezpośrednio i uzyskać filtrację o wysokiej wydajności, oszczędzając przy tym 40-60% pierwotnej ceny.

Suche włókno syntetyczne: Te filtry wykorzystują włókna syntetyczne (zwykle wielowarstwowe), aby osiągnąć oczyszczanie bez użycia oleju. Pył jest zwykle zdmuchiwany sprężonym powietrzem lub czyszczony łagodnym detergentem. Suche filtry z włókna syntetycznego mają zwykle mniejszy przepływ powietrza niż filtry bawełniane natłuszczone, ale mają wysoką wydajność oczyszczania, czasami ze współczynnikiem wychwytywania zanieczyszczeń tak wysokim jak 99%. Zazwyczaj mają dłuższe odstępy między czyszczeniami, wynoszące od 15 000 do 30 000 mil. Filtr Pro DRY S firmy aFe POWER jest przykładem trójwarstwowego syntetycznego medium.

Technologia nanowłókien: Nowa innowacja integruje warstwę nanowłókien na standardowych mediach filtracyjnych. Te nanowłókna są zazwyczaj wytwarzane w technologii elektroprzędzenia i mogą znacznie poprawić wydajność filtracji, wychwytując cząstki o wielkości zaledwie 0,1 mikrona z wysoką wydajnością (do 99,99%) przy jednoczesnym zachowaniu niskiego ograniczenia przepływu. Mają mniejsze pory i większe powierzchnie, co mechanicznie zwiększa wychwytywanie cząstek. Nanowłókna mogą być wykonane z różnych materiałów, takich jak celuloza, nylon lub poliester. Filtry z technologią nanowłókien są znacznie droższe niż inne filtry, ale będą trwalsze niż inne filtry.

Rodzaje układów dolotu powietrza:

Układ dolotu zimnego powietrza to obszar, w którym filtr powietrza jest kierowany na zewnątrz komory silnika, np. za zderzak lub do wnętrza błotników, aby zasysać chłodniejsze, gęstsze powietrze otoczenia. Zimne powietrze zawiera więcej tlenu na jednostkę objętości, co poprawia wydajność spalania i może zwiększyć moc. Układy dolotu zimnego powietrza zazwyczaj wykorzystują kanały o większej średnicy i albo osłonę cieplną, albo zamkniętą skrzynkę powietrzną, aby odizolować filtr od ciepła silnika. Dłuższe, bardziej złożone ścieżki dolotowe mogą czasami powodować ograniczenie przepływu powietrza lub turbulencje, jeśli nie są prawidłowo zaprojektowane.

Systemy dolotu powietrza o krótkim skoku (SRI) montują filtr powietrza bezpośrednio do przepustnicy lub czujnika przepływu powietrza w komorze silnika. Umożliwia to krótszą, płynniejszą ścieżkę dolotu niż w przypadku standardowego systemu lub układu dolotu zimnego powietrza, co skutkuje lepszą reakcją przepustnicy. Jednak filtr jest wystawiony na działanie gorącego powietrza w komorze silnika, co powoduje wzrost temperatury powietrza dolotowego (IAT). Niektóre systemy SRI (Throttle Restriction) wykorzystują osłonę termiczną w celu złagodzenia tego efektu.

Nasze uwagi dotyczące modyfikacji samochodów w zakresie wyboru filtrów

Wybór materiału filtracyjnego i konstrukcji układu dolotowego zależy w dużej mierze od modyfikacji i przeznaczenia pojazdu:

Silnik wolnossący kontra silnik doładowany: Silniki doładowane są generalnie mniej wrażliwe na ograniczenia dolotowe niż silniki wolnossące. Jednak spadek ciśnienia przed sprężarką w układzie doładowanym negatywnie wpłynie na wydajność sprężarki, co spowoduje wyższe temperatury wylotowe i zmniejszy ogólną wydajność silnika. Silniki wolnossące będą doświadczać zwiększonych strat pompowania, gdy ograniczenia dolotowe wzrosną, co bezpośrednio zmniejszy moc i wydajność. Jedno z badań wykazało, że utrata mocy silnika wolnossącego wyposażonego w filtr przepustnicy jest dwukrotnie większa niż w przypadku silnika doładowanego.

Wyścigi torowe i uliczne pod względem środowiska użytkowania: Wyścigi torowe mogą stawiać na maksymalny przepływ powietrza i moc szczytową, więc mogą wystąpić niewielkie kompromisy w zakresie wydajności filtracji lub zwiększonego hałasu. Wyścigi uliczne zazwyczaj wymagają równowagi między wydajnością, prowadzeniem, zgodnością z normami emisji i rozsądnym poziomem hałasu.

Samochody modyfikowane mają wymagania dotyczące użytkowania środowisko filtrów powietrza. Pojazdy poruszające się w zapylonym lub trudnym środowisku wymagają filtrów o większej pojemności zatrzymywania pyłu i wyższej wydajności filtracji, nawet jeśli oznacza to, że szczytowy przepływ powietrza będzie nieznacznie zmniejszony. W wymagających zastosowaniach, takich jak pojazdy wojskowe, dwustopniowe filtry powietrza są używane do obsługi dużych ilości pyłu mineralnego.

Zasady projektowania wysokowydajnych układów dolotowych powietrza obejmują fundamentalny kompromis między redukcją temperatury powietrza dolotowego a redukcją ograniczeń przepływu powietrza. Długość i średnica rury wpływają na efekty rezonansowe i prędkość przepływu powietrza, które z kolei wpływają na moment obrotowy i reakcję przepustnicy. Obliczeniowa mechanika płynów (CFD) jest cennym narzędziem stosowanym przez producentów w celu optymalizacji konstrukcji dolotowych w celu uzyskania minimalnego spadku ciśnienia i optymalnych charakterystyk przepływu. Konstrukcja kolektora dolotowego odgrywa również ważną rolę w ogólnej wydajności układu.

Wnioski

Pojazd o wysokiej wydajności i modyfikacji filtry powietrza są kluczem do optymalizacji wydajności i ochrony silnika. Dzięki zrównoważeniu przepływu powietrza i wydajności filtracji konstrukcja filtra zapewnia ochronę silnika przed cząstkami stałymi przy jednoczesnym spełnieniu wymagań dotyczących mocy. Technologie takie jak wlot zimnego powietrza i układy dolotowe o krótkim skoku, przędza bawełniana impregnowana olejem, suche włókna syntetyczne i nanowłókna zapewniają różnorodne opcje dla różnych scenariuszy zastosowań. Testowanie zgodnie z normą ISO 5011 zapewnia niezawodną podstawę do oceny wydajności filtra, a prawidłowy wybór filtrów i układów dolotowych wymaga niestandardowych rozważań w oparciu o stopień modyfikacji pojazdu, środowisko pracy i cele dotyczące wydajności. Ostatecznie zoptymalizowany system filtracji powietrza nie tylko poprawia moc wyjściową, ale także wydłuża żywotność silnika, zapewniając entuzjastom i profesjonalistom modyfikowanych samochodów idealne połączenie wydajności i niezawodności.

Komentarze

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Filtr powietrza Cummins 4938908: zamiennik dla silników ISM/QSM 11L

Filtr powietrza Cummins 4938908 to oryginalna część zamienna przeznaczona do silników wysokoprężnych ISM11 i QSM11

Dlaczego silniki wysokoprężne potrzebują filtra powietrza?

Silniki wysokoprężne polegają na filtrach powietrza, które zapewniają ich optymalną wydajność i trwałość, zapobiegając przedostawaniu się do układu spalania zanieczyszczeń, takich jak kurz, brud i inne cząstki stałe

Przewodnik po szybkim wyborze najlepszego filtra powietrza do silnika wysokoprężnego

W przypadku silników wysokoprężnych, zwłaszcza w urządzeniach terenowych, wybór odpowiedniego filtra powietrza ma zasadnicze znaczenie dla niezawodnego działania i długoterminowej ochrony silnika

Jaki jest wpływ filtrów powietrza na zmodyfikowane samochody i motocykle?

Rolą filtra powietrza silnika jest filtrowanie piasku i pyłu w powietrzu, zapewnienie jakości powietrza wchodzącego do cylindra

Jaka jest podstawa konstrukcji filtra powietrza silnika?

Podstawowym zadaniem filtra powietrza jest skuteczne zapobieganie przedostawaniu się wszelkiego rodzaju pyłów do układu dolotowego silnika

- +86 131 5315 0933

- [email protected]

- Poniedziałek 07:00-21:00